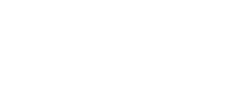

Leiterplatten wie unter Level 1 - zusätzlich mit grüner Lötstoppmaske und blauem Bestückungsdruck

zustätzlich in Level2

Original Bungard

positiv fotobeschichtete Platte

CNC-Bohren und Fräsen

(BUNGARD CCD/2)

Vakuum Belichtung

(HELLAS LED)

Entwickeln (Tauchbad)

+ Spülen

+ Sprühätzen

+ chemische Verzinnung

+ Abquetschtrocknen

(alles im SPLASH CENTER)

mechanische

Durchkontaktierung

(FAVORIT)

Laminieren der

Lötstoppmaske

(RLM 419p)

Vakuumbelichtung

der Lötstoppmaske

(HELLAS LED)

Sprühentwickeln

der Lötstoppmaske

(SPLASH D)

Aushärten der Lötstoppmaske

(HELLAS LED oder Heißluftofen)

Systemeigenschaften:

Wie unter Level 1, jedoch zusätzlich:

- Laminator für Lötstoppmasken-Auftrag + SPLASH zum Entwickeln (= 2 zusätzliche Maschinen)

- für Positionsdruck werden die Schritte Laminieren, Belichten und Entwickeln einfach mit blauem

- Tentingresist wiederholt.

- Gesamtprozesszeit: durchschnittlich 50 bis 120 min (abhängig von der Zahl der Bohrungen bzw. der Durchkontaktierungen)

- Maximale Kapazität: 6 m² / 8 h

Isolationline Level 1

Basisline Level 1

Leiterplattenherstellung mit mechanischer Durchkontaktierung

Basisline Level 2

Leiterplatten wie unter Level 1 zusätzlich mit grüner Lötstoppmaske und blauem Bestückungsdruck

Basisline Level 3

Leiterplatten wie unter Level 2 jedoch im Negativverfahren mit galvanischer Durchkontaktierung

Comfortline Level 3

Leiterplattenherstellung im Negativverfahren mit galvanischer Durchkontaktierung, grüner Lötstoppmaske und mit blauem Bestückungsdruck wie Basisline Level 3, aber zusätzlich auf Durchsatz optimiert

Comfortline Level 3 XL

Leiterplattenherstellung im Negativverfahren mit galvanischer Durchkontaktierung, grüner Lötstoppmaske und mit blauem Bestückungsdruck wie Basisline Level 3, aber zusätzlich auf Durchsatz optimiert für

Plattenformat 300 x 400!

Bungard Profiline Level 3

Leiterplattenherstellung im Negativverfahren mit galvanischer Durchkontaktierung, grüner Lötstoppmaske und mit blauem Bestückungsdruck

Upgrade Multilayerfertigung

Innenlagenherstellung und Stapelverpressung

Ablaufdiagramm Multilayer komplett

Bungard Upgrade Filmherstellung

erstellen Sie professionelle Layouts in hoher Auflösung, perfekter Kantenschärfe, kompletter Schwärzung und genauester Maßhaltigkeit

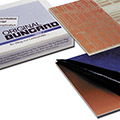

Upgrade Abwasserbehandlung 1

IONEX A oder B

Upgrade Abwasserbehandlung 2

IONEX KA oder KB

DE

DE  EN

EN  ES

ES  FR

FR